У процесу хемијске производње, притисак не утиче само на равнотежни однос и брзину реакције производног процеса, већ утиче и на важне параметре материјалне равнотеже система. У индустријском производном процесу, неки захтевају висок притисак много већи од атмосферског притиска, као што је полиетилен високог притиска. Полимеризација се врши под високим притиском од 150MPA, а неки морају бити изведени под негативним притиском много нижим од атмосферског притиска. Као што је вакуумска дестилација у рафинеријама нафте. Притисак паре високог притиска у хемијском постројењу PTA је 8,0MPA, а притисак довода кисеоника је око 9,0MPAG. Мерење притиска је толико опсежно да оператер треба строго да се придржава правила за коришћење различитих инструмената за мерење притиска, да појача свакодневно одржавање и да се спречи сваки немар или непажња. Сви они могу претрпети огромну штету и губитке, не успевајући да се постигну циљеви високог квалитета, високог приноса, мале потрошње и безбедне производње.

Први одељак основни концепт мерења притиска

- Дефиниција стреса

У индустријској производњи, уобичајени појам притиска односи се на силу која делује равномерно и вертикално на јединицу површине, а њена величина је одређена површином која носи силу и величином вертикалне силе. Математички се изражава као:

P=F/S где је P притисак, F је вертикална сила, а S је површина силе

- Јединица притиска

У инжењерској технологији, моја земља усваја Међународни систем јединица (СИ). Јединица за израчунавање притиска је Па (Pa), 1 Па је притисак који генерише сила од 1 Њутна (N) која делује вертикално и равномерно на површину од 1 квадратног метра (M2), што се изражава као N/m2 (Њутн/квадратни метар). Поред Па, јединица за притисак може бити и килопаскали и мегапаскали. Конверзиони однос између њих је: 1MPA=10³KPA=10⁶PA

Због дугогодишње навике, инжењерски атмосферски притисак се и даље користи у инжењерству. Ради олакшавања међусобне конверзије у употреби, односи конверзије између неколико уобичајено коришћених јединица за мерење притиска наведени су у 2-1.

| Јединица за притисак | Инжењерска атмосфера кг/цм² | ммХг | ммH2O | банкомат | Pa | бар | 1b/in² |

| кгс/цм² | 1 | 0,73×10³ | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| МмХг | 1,36×10⁻³ | 1 | 13,6 | 1,32×10² | 1,33×10² | 1,33×10⁻³ | 1,93×10⁻² |

| МмХ2о | 10-4 | 0,74×10⁻² | 1 | 0,96×10⁻⁴ | 0,98×10 | 0,93×10⁻⁴ | 1,42×10⁻³ |

| Банкомат | 1,03 | 760 | 1,03×10⁴ | 1 | 1,01×105 | 1,01 | 14,69 |

| Pa | 1,02×10⁻⁶ | 0,75×10⁻² | 1,02×10⁻² | 0,98×10⁻⁶ | 1 | 1×10-5 | 1,45×10⁻⁴ |

| Бар | 1.019 | 0,75 | 1,02×10⁴ | 0,98 | 1×105 | 1 | 14,50 |

| Ib/in² | 0,70×10⁻² | 51,72 | 0,70×10³ | 0,68×10⁻² | 0,68×10⁴ | 0,68×10⁻² | 1 |

- Начини изражавања стреса

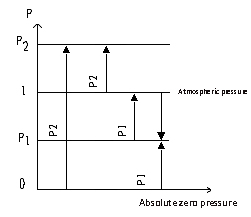

Постоје три начина за изражавање притиска: апсолутни притисак, манометарски притисак, негативни притисак или вакуум.

Притисак у апсолутном вакууму назива се апсолутни нулти притисак, а притисак изражен на основу апсолутног нултог притиска назива се апсолутни притисак.

Манометријски притисак је притисак изражен на основу атмосферског притиска, тако да је тачно једну атмосферу (0,01Mp) удаљен од апсолутног притиска.

То јест: P табела = P апсолутно-P велико (2-2)

Негативни притисак се често назива вакуум.

Из формуле (2-2) се види да је негативни притисак манометрички притисак када је апсолутни притисак нижи од атмосферског притиска.

Однос између апсолутног притиска, манометријског притиска, негативног притиска или вакуума приказан је на слици испод:

Већина вредности индикације притиска које се користе у индустрији су манометарски притисак, односно индикациона вредност манометара је разлика између апсолутног притиска и атмосферског притиска, тако да је апсолутни притисак збир манометарског притиска и атмосферског притиска.

Одељак 2 Класификација инструмената за мерење притиска

Распон притиска који се мери у хемијској производњи је веома широк и сваки има своје посебности у различитим процесним условима. То захтева употребу инструмената за мерење притиска са различитим структурама и различитим принципима рада како би се задовољили различити производни захтеви. Различити захтеви.

Према различитим принципима конверзије, инструменти за мерење притиска могу се грубо поделити у четири категорије: манометри са течном колоном; еластични манометри; електрични манометри; клипни манометри.

- Маномер притиска у колони течности

Принцип рада манометра за мерење притиска у течној колони заснива се на принципу хидростатике. Инструмент за мерење притиска направљен према овом принципу има једноставну структуру, погодан је за употребу, има релативно високу тачност мерења, јефтин је и може мерити мале притиске, па се широко користи у производњи.

Манометри за течностну колону могу се поделити на манометре са U-цевима, манометре са једном цевима и манометре са нагнутом цевима према њиховим различитим структурама.

- Еластични манометар притиска

Еластични манометар се широко користи у хемијској производњи јер има следеће предности, као што су једноставна структура. Чврст је и поуздан. Има широк опсег мерења, једноставан је за употребу, лако се чита, ниска је цена и има довољну тачност, а лако се шаљу и даљински издају инструкције, аутоматски снимају итд.

Еластични манометар притиска се израђује коришћењем различитих еластичних елемената различитих облика како би се произвела еластична деформација под притиском који се мери. У оквиру еластичне границе, излазно померање еластичног елемента је у линеарној вези са притиском који се мери. Дакле, његова скала је уједначена, еластичне компоненте су различите, опсег мерења притиска је такође различит, као што су компоненте валовитог дијафрагме и меха, које се генерално користе у случајевима мерења ниског притиска и ниског притиска, једнострука опружна цев (скраћено опружна цев) и вишеструке опружне цеви се користе за мерење високог, средњег притиска или вакуума. Међу њима, једнострука опружна цев има релативно широк опсег мерења притиска, па се најчешће користи у хемијској производњи.

- Предајници притиска

Тренутно се електрични и пнеуматски предајници притиска широко користе у хемијским постројењима. Они су инструменти који континуирано мерe измерени притисак и претварају га у стандардне сигнале (ваздушни притисак и струју). Могу се преносити на велике удаљености, а притисак се може приказивати, снимати или подешавати у централној контролној соби. Могу се поделити на низак притисак, средњи притисак, висок притисак и апсолутни притисак према различитим мерним опсезима.

Одељак 3 Увод у инструменте за подизање притиска у хемијским постројењима

У хемијским постројењима, манометри са Бурдоновом цевчицом се генерално користе за манометре притиска. Међутим, манометри са мембраном, валовитом мембраном и спирални манометри се такође користе у складу са захтевима рада и материјала.

Номинални пречник манометра за монтажу на лицу места је 100 мм, а материјал је нерђајући челик. Погодан је за све временске услове. Манометар са 1/2HNPT позитивним конусним спојем, сигурносним стаклом и мембраном за вентилацију, индикација и контрола на лицу места су пнеуматски. Његова тачност је ±0,5% од пуне скале.

Електрични предајник притиска се користи за даљински пренос сигнала. Карактерише га висока тачност, добре перформансе и висока поузданост. Његова тачност је ±0,25% пуне скале.

Систем аларма или блокаде користи прекидач притиска.

Одељак 4 Инсталација, употреба и одржавање манометара

Тачност мерења притиска није повезана само са тачношћу самог манометра, већ и са тим да ли је разумно инсталиран, да ли је исправан или не, и како се користи и одржава.

- Инсталација манометра

Приликом инсталирања манометра, треба обратити пажњу на то да ли су изабрани метод притиска и локација одговарајући, што директно утиче на његов век трајања, тачност мерења и квалитет контроле.

Захтеви за места мерења притиска, поред правилног избора специфичног места мерења притиска на производној опреми, током инсталације, унутрашња крајња површина цеви под притиском уметнуте у производну опрему треба да буде у равни са унутрашњим зидом места прикључка производне опреме. Не сме бити избочина или неравнина како би се осигурало да се статички притисак правилно добије.

Место инсталације је лако посматрати и настојати да се избегне утицај вибрација и високе температуре.

Приликом мерења притиска паре, треба инсталирати кондензациону цев како би се спречио директан контакт између паре високе температуре и компоненти, а цев треба истовремено изоловати. За корозивне медије треба инсталирати изолационе резервоаре напуњене неутралним медијумом. Укратко, у складу са различитим својствима мереног медијума (висока температура, ниска температура, корозија, прљавштина, кристализација, падавине, вискозност итд.), предузети одговарајуће мере против корозије, смрзавања и блокирања. Такође треба инсталирати запорни вентил између прикључка за узимање притиска и манометра, тако да када се манометр ремонтује, запорни вентил треба инсталирати близу прикључка за узимање притиска.

У случају провере на лицу места и честог испирања импулсне цеви, запорни вентил може бити тросмерни прекидач.

Катетер за вођење притиска не би требало да буде предугачак како би се смањила спорост индикације притиска.

- Употреба и одржавање манометра

У хемијској производњи, манометри су често под утицајем мереног медијума као што су корозија, очвршћавање, кристализација, вискозност, прашина, висок притисак, висока температура и оштре флуктуације, што често узрокује разне кварове манометра. Да би се осигурао нормалан рад инструмента, смањила појава кварова и продужио век трајања, неопходно је обавити добар посао инспекције одржавања и рутинског одржавања пре покретања производње.

1. Одржавање и инспекција пре покретања производње:

Пре покретања производње, обично се врше радови испитивања притиска на процесној опреми, цевоводима итд. Испитни притисак је генерално око 1,5 пута већи од радног притиска. Вентил повезан са инструментом треба да буде затворен током испитивања процесног притиска. Отворите вентил на уређају за мерење притиска и проверите да ли постоји цурење у спојевима и заваривању. Ако се пронађе цурење, треба га благовремено отклонити.

Након завршетка испитивања притиска, пре почетка производње, проверите да ли су спецификације и модел инсталираног манометра у складу са притиском мереног медијума који захтева процес; да ли калибрирани манометар има сертификат и, ако постоје грешке, треба их благовремено исправити. Манометар за течност мора бити напуњен радним флуидом, а нулта тачка мора бити исправљена. Манометар опремљен изолационим уређајем мора бити допуњен изолационом течности.

2. Одржавање и преглед манометра током вожње:

Током покретања производње, мерења притиска пулсирајућег медијума, како би се избегло оштећење манометра услед тренутног удара и превеликог притиска, вентил треба полако отварати и поштовати радне услове.

Код манометра који мере пару или топлу воду, кондензатор треба напунити хладном водом пре отварања вентила на манометру. Када се открије цурење у инструменту или цевоводу, вентил на уређају за мерење притиска треба благовремено затворити, а затим се позабавити проблемом.

3. Дневно одржавање манометра:

Инструмент у раду треба редовно прегледати сваког дана како би се мерач одржавао чистим и проверио интегритет мерача. Ако се пронађе проблем, благовремено га отклоните.

Време објаве: 15. децембар 2021.